发布时间:2025-07-16 10:05:56 责任编辑:汉思新材料阅读:73

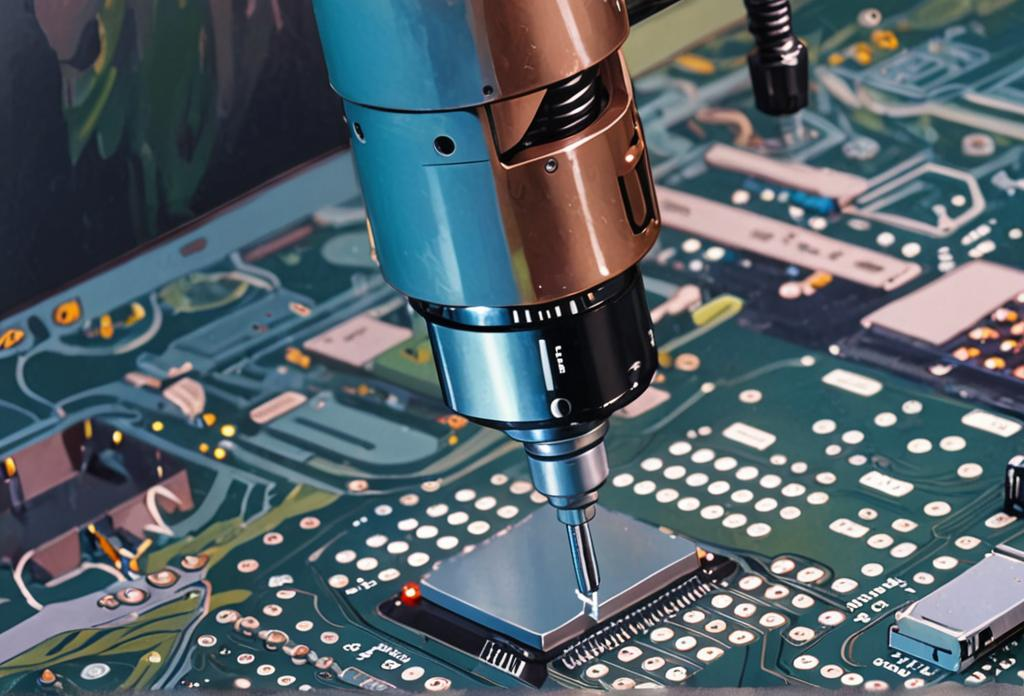

点胶加固焊接好的PCB板上的器件是一个常见的工艺,主要用于提高产品在振动、冲击、跌落等恶劣环境下的可靠性。操作时需要谨慎,选择合适的胶水、位置和用量至关重要。以下是详细的步骤和注意事项:

一、胶水选择:基于性能需求精准匹配

环氧树脂胶

特性:高硬度、高强度、耐化学腐蚀,固化后形成不可逆的刚性结构。

适用场景:精密元件(如IC芯片)的永久性固定,需长期防震、防拆解的场景。

优势:提供机械保护,防止元件因振动脱落;硬度高可抵御物理冲击。

硅胶(有机硅胶)

特性:弹性好、耐高温(可达200℃以上)、绝缘性能优异。

适用场景:大型元件(如散热器、电源模块)的固定,需缓冲热胀冷缩应力的场景。

优势:吸收振动能量,减少元件疲劳损坏;耐高温特性适合功率器件。

UV胶(紫外光固化胶)

特性:固化速度快(数秒至数十秒)、透明度高、耐湿热。

适用场景:焊点加固、小型元件快速定位,需高效生产的流水线作业。

优势:缩短生产周期;透明特性便于焊点质量检查。

导电胶

特性:兼具导电性和粘接性,电阻率低。

适用场景:需要电气连接的元件(如天线、电磁屏蔽罩)的固定。

优势:替代传统焊接,减少热损伤风险。

二、操作工艺:分步骤控制关键参数

预处理阶段

清洁表面:用无水酒精和硬刷清除PCB板及元件表面的松香、焊渣、灰尘等杂质,确保胶水与基材充分接触。

干燥处理:使用热风枪或干燥箱去除水分,避免因潮湿导致胶水固化不良。

施胶阶段

设备选择:

自动点胶机:适用于高精度、大批量生产,可控制胶量(微升级)和点胶位置(精度±0.1mm)。

手动点胶枪:适用于小批量或复杂结构元件的修补。

施胶位置:

元件底部:防止元件浮高,提升抗重力能力。

元件侧面:增强元件间抱团效应,共同抵御振动。

焊点周围:形成保护膜,分散应力,防止焊点开裂。

胶量控制:

避免胶量过多导致溢出污染其他元件。

避免胶量不足导致固定不牢。

固化阶段

环氧树脂胶/硅胶:常温固化(24小时)或加热固化(60-80℃,20-30分钟),需根据胶水说明书调整。

UV胶:使用紫外灯照射(波长365nm,强度≥10mW/cm²),照射时间根据胶层厚度调整(通常5-30秒)。

导电胶:需低温固化(80-120℃,30分钟),避免高温导致导电性能下降。

三、质量验证:多维度检测确保可靠性

机械强度测试

拉力测试:使用拉力计垂直拉拔元件,记录脱落时的力值(标准:≥5N/cm²)。

振动测试:将PCB板置于振动台(频率10-55Hz,振幅1.5mm),持续2小时,检查元件是否松动。

环境适应性测试

高温高湿测试:将PCB板置于85℃/85%RH环境中48小时,检查胶水是否开裂或脱落。

冷热冲击测试:在-40℃至125℃之间循环100次,每次保持30分钟,检查元件固定状态。

电气性能测试

绝缘电阻测试:使用兆欧表测量胶水固化后的绝缘电阻(标准:≥100MΩ)。

导电性能测试:对使用导电胶的连接点测量电阻(标准:≤0.1Ω)。

四、应用场景与案例

汽车电子

需求:耐高温、抗振动、防潮。

方案:使用硅胶固定功率模块,UV胶加固焊点,通过-40℃至150℃冷热冲击测试。

效果:元件脱落率降低90%,焊点开裂率降低85%。

消费电子(如手机)

需求:小型化、高精度、快速生产。

方案:使用自动点胶机+UV胶固定摄像头模组,点胶精度±0.05mm,固化时间3秒。

效果:生产效率提升3倍,模组脱落率低于0.1%。

工业控制设备

需求:长期稳定性、耐化学腐蚀。

方案:使用环氧树脂胶固定PLC模块,通过盐雾测试(48小时)和振动测试(频率20-2000Hz)。

效果:设备故障率降低75%,使用寿命延长至10年以上。

请填写您的需求,我们将尽快联系您