发布时间:2025-06-18 10:46:51 责任编辑:汉思新材料阅读:83

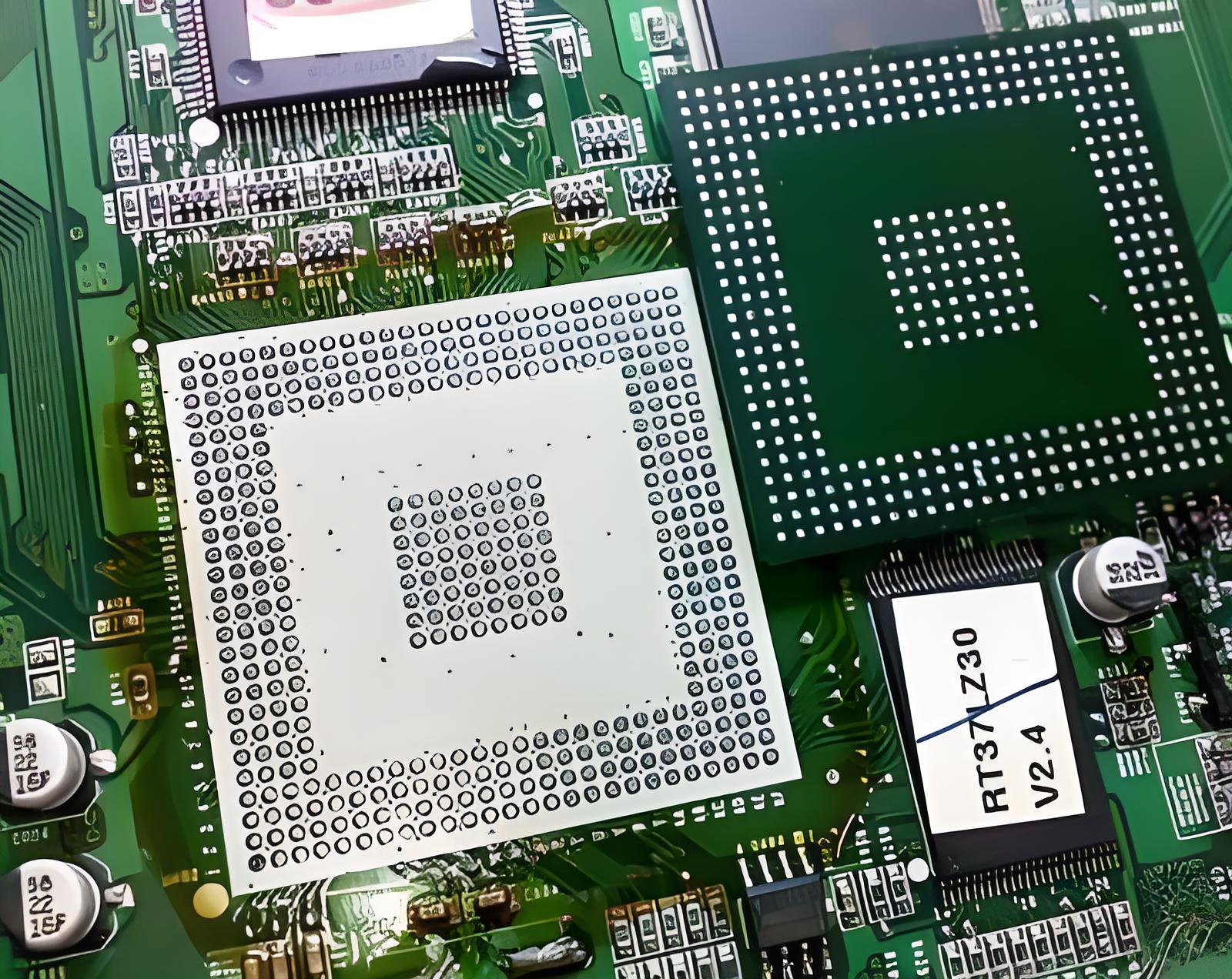

底部填充胶(Underfill)在电子封装中(特别是BGA、CSP等封装)应用广泛,主要作用是提高焊点的机械强度和可靠性,尤其是在应对热循环、机械冲击和振动时。然而,有的产品可能需要进行返修(如更换单个芯片或修复下方焊点)对于没有经验的新手返修也是个难题,以下是具体原因分析及相应的解决方案:

一、返修困难原因分析

材料特性导致的高粘结强度

底部填充胶固化后形成高强度、高模量的环氧树脂结构,其粘结力远超焊点强度。例如,环氧树脂的剪切强度可达20-30MPa,而BGA焊点剪切强度通常为5-10MPa。这种强度差异导致返修时需破坏焊点才能分离元件,显著增加返修难度。

热应力对元件和PCB的损伤风险

返修需加热至200-300℃以软化胶体,但高温可能导致:

元件损伤:芯片热膨胀系数(CTE)与PCB差异大(如硅芯片CTE为2.5ppm/℃,FR-4 PCB为17ppm/℃),高温下易产生应力裂纹。

焊盘脱落:PCB焊盘铜箔与基材间的附着力在高温下降低,可能导致焊盘剥离。

PCB变形:高温可能引发PCB翘曲,影响后续组装精度。

胶体残留对二次组装的影响

返修后残留的胶体可能:

污染焊盘:阻碍新焊料润湿,导致虚焊或短路。

影响点胶效果:残留胶体可能堵塞点胶针头或改变胶体流动路径,降低填充质量。

二、解决方案

选用可返修型底部填充胶

优先选择具有以下特性的胶体:

低温可逆固化:如采用潜伏性固化剂,可通过特定温度(如150℃以下)实现胶体软化。

低粘度、易清除:粘度低于5000cPs的胶体更易通过机械或化学方法去除。

与焊料兼容:避免返修时胶体与焊料发生化学反应,导致焊点强度下降。

优化返修工艺参数

阶梯式加热:采用红外加热或热风枪,分阶段升温(如100℃→150℃→200℃),减少热冲击。

局部加热:使用小型加热头或激光加热,仅对目标区域升温,降低对周边元件的影响。

机械辅助分离:在胶体软化后,使用专用工具(如微型铲刀或吸盘)辅助分离元件,减少焊点受力。

残留胶体清除技术

化学溶解:使用专用清洗剂(如含N-甲基吡咯烷酮的溶剂)浸泡,溶解环氧树脂。

等离子清洗:通过低温等离子体轰击,去除有机残留物,同时不损伤PCB表面。

机械研磨:采用微磨头或激光烧蚀,精确去除残留胶体,但需避免损伤焊盘。

返修后质量验证

外观检查:使用显微镜确认焊盘无残留、无损伤。

电气测试:通过飞针测试或ICT检测焊点连通性。

可靠性测试:进行温度循环(-40℃~125℃,1000次)或跌落测试(1.5m,6面各3次),验证返修后产品的可靠性。

三、预防性措施

设计阶段优化:在PCB布局时预留返修空间,避免元件密集排列。

工艺控制:严格管控点胶量(如±5%精度),减少胶体溢出。

培训与认证:对操作人员进行返修技能培训,并通过模拟返修考核。

请填写您的需求,我们将尽快联系您