发布时间:2025-12-10 14:46:16 责任编辑:汉思新材料阅读:31

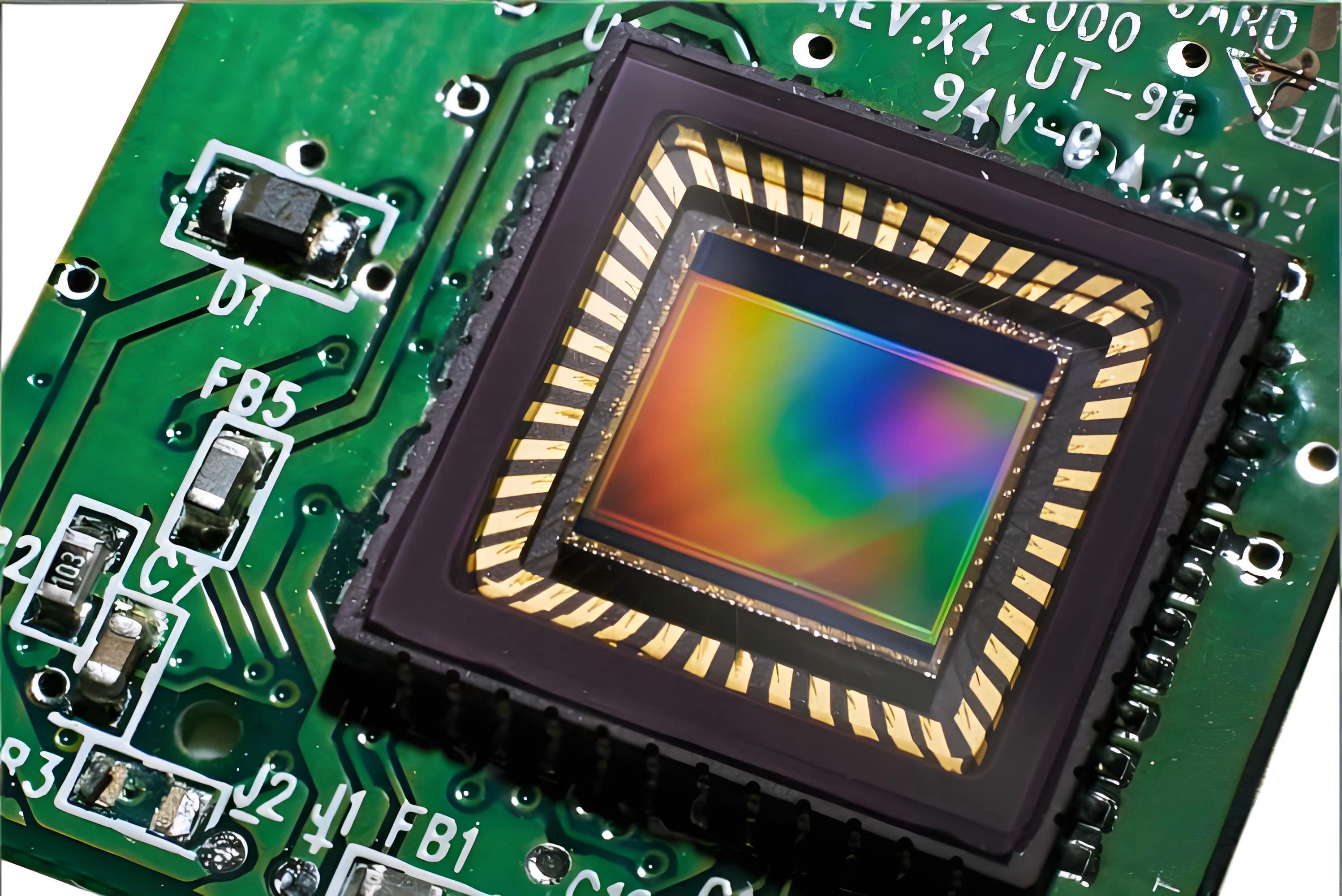

CMOS芯片作为电子设备的核心元器件,广泛应用于摄像头模组、传感器、消费电子、工业控制等领域。其封装与组装过程中,胶水的选择直接影响芯片的稳定性、可靠性、散热性能及使用寿命。本文从CMOS芯片的工作特性与应用需求出发,梳理芯片胶水选择的核心原则、关键考量因素及不同场景下的适配方案。

一、CMOS芯片胶水选择的核心原则

CMOS芯片具有集成度高、工作电压低、对热应力和化学环境敏感等特性,因此胶水选择需遵循以下核心原则,确保芯片性能不受影响且组装可靠性达标:

1. 兼容性原则:胶水需与芯片表面材质(如硅、金属电极、封装塑料)、基板材质(如PCB、陶瓷)兼容,避免发生化学反应腐蚀材质、产生气体或析出有害物质,导致芯片失效。

2. 低损伤原则:胶水的固化温度、固化时间需匹配CMOS芯片的耐热极限(多数CMOS芯片长期工作温度不超过125℃,短期耐高温不超过150℃),避免高温导致芯片内部电路损坏;同时需控制胶水的固化收缩率,减少收缩应力对芯片焊点和封装结构的破坏。

3. 性能适配原则:根据应用场景需求,胶水需具备对应的粘接强度、散热性能、绝缘性能、耐环境稳定性(如耐温、耐湿度、耐化学腐蚀)等核心性能,满足芯片在不同工况下的使用要求。

4. 工艺适配原则:胶水的形态(液态、膏状、膜状)、涂布方式(点胶、涂胶、贴装)、固化方式(室温固化、加热固化、UV固化)需与生产工艺匹配,兼顾生产效率与加工精度,避免因工艺不兼容导致组装缺陷。

二、CMOS芯片胶水选择的关键考量因素

在遵循核心原则的基础上,需进一步细化考量以下关键因素,精准匹配胶水类型与规格:

(1)芯片应用场景与工况要求

不同应用场景下,CMOS芯片面临的环境压力差异较大,直接决定胶水的性能优先级:

• 消费电子场景(如手机摄像头CMOS):环境温和(温度-20℃~85℃,湿度40%~60%),对胶水的核心要求是低固化温度、高粘接强度、小型化适配(细间距点胶),同时需具备一定的耐老化性,避免长期使用后脱胶。

• 工业控制场景(如工业传感器CMOS):可能面临宽温范围(-40℃~125℃)、高湿度、振动冲击等恶劣环境,胶水需具备优异的耐高低温循环性能、抗振动性、耐湿热老化性,同时粘接强度需更高,确保结构稳定性。

• 汽车电子场景(如车载摄像头CMOS):需满足 Automotive Electronics Council(AEC)认证要求,耐温范围扩展至-40℃~150℃,同时需具备耐机油、耐刹车油等化学腐蚀性能,以及优异的抗紫外线老化性能。

(2)胶水的核心性能参数

核心性能参数是胶水适配性的直接体现,需重点关注以下指标:

1. 固化特性:包括固化温度(室温/中温/高温)、固化时间、固化方式(热固化/UV固化/双固化)。例如,消费电子组装中常用室温或低中温(60℃~80℃)固化胶水,避免高温损伤芯片;高精度组装可选用UV固化胶水,实现快速固化与精准定位。

2. 粘接强度:需根据芯片重量、组装结构(如倒装封装、正装封装)选择合适的剪切强度(通常要求≥1.5MPa)和拉伸强度,确保芯片在运输、使用过程中不发生位移、脱落。

3. 热性能:包括导热系数、热膨胀系数(CTE)。CMOS芯片工作时会产生热量,高导热系数(≥1W/(m·K))的胶水可提升散热效率,避免芯片过热;胶水的CTE需尽量接近芯片(硅的CTE约3ppm/℃)和基板(PCB的CTE约13~17ppm/℃),减少温度变化时产生的热应力。

4. 电性能:多数CMOS芯片组装需胶水具备优异的绝缘性能(体积电阻率≥10¹²Ω·cm),避免漏电导致芯片短路;部分场景(如电磁屏蔽需求)可能需要导电胶水,但需严格控制导电粒子的粒径与分布,避免划伤芯片表面。

5. 耐环境性能:包括耐高低温循环、耐湿热(如85℃/85%RH条件下老化1000小时无异常)、耐化学腐蚀、耐紫外线等,需根据应用场景的环境压力针对性选择。

6. 环保与安全性:需符合RoHS、REACH等环保标准,避免含铅、汞、多溴联苯等有害物质;同时胶水在固化过程中应无有毒气体释放,保障生产环境安全。

三、不同应用场景下的CMOS芯片胶水推荐

结合上述考量因素,针对不同应用场景推荐以下适配胶水类型及特点:

(1)消费电子场景(手机、相机CMOS)

核心需求:低固化温度、高精准点胶、轻量化、耐老化。

• 推荐胶水类型:UV固化丙烯酸酯胶水、低温固化环氧胶水。

• 特点:UV固化胶水固化速度快(几秒内完成固化),定位精准,适合细间距组装;低温固化环氧胶水固化温度60℃~80℃,固化时间30~60分钟,粘接强度高,耐老化性优异,且绝缘性能良好,可避免对芯片电路造成干扰。

• 注意事项:若芯片表面有遮光结构,UV光线无法穿透,可选用UV-热双固化胶水,先通过UV固化实现初步定位,再通过低温加热完成完全固化。

(2)工业控制场景(工业传感器CMOS)

核心需求:宽温适应、高粘接强度、耐湿热、抗振动。

• 推荐胶水类型:中温固化环氧胶水、有机硅改性环氧胶水。

• 特点:中温固化环氧胶水固化温度80℃~100℃,固化后粘接强度高(剪切强度≥2.5MPa),CTE低(约8~12ppm/℃),耐高低温循环性能优异(-40℃~125℃循环无开裂);有机硅改性环氧胶水在环氧胶水的基础上提升了柔韧性与耐湿热性,可在85℃/85%RH条件下长期工作,抗振动冲击性能更佳。

• 注意事项:若需提升散热效率,可选用添加氧化铝、氮化硼等导热填料的导热环氧胶水,导热系数可达1~5W/(m·K)。

(3)汽车电子场景(车载CMOS)

核心需求:耐高温、耐化学腐蚀、符合车规认证。

• 推荐胶水类型:高温固化环氧胶水、有机硅胶水。

• 特点:高温固化环氧胶水固化温度100℃~120℃,固化后可在-40℃~150℃范围内稳定工作,耐机油、刹车油等化学腐蚀,符合AEC-Q100认证要求;有机硅胶水柔韧性极佳,耐高低温性能优异(-50℃~200℃),抗紫外线老化性能强,适合车载户外环境,但粘接强度略低于环氧胶水,需根据组装结构选择。

• 注意事项:选择通过车规认证的胶水产品,确保其在长期高温、振动环境下的可靠性。

(4)特殊场景(高散热需求CMOS)

核心需求:高导热效率、快速散热。

• 推荐胶水类型:高导热环氧胶水、导热硅脂(辅助散热)、导热胶膜。

• 特点:高导热环氧胶水导热系数可达5~15W/(m·K),兼具粘接与散热功能,适合芯片与散热片的一体化组装;导热硅脂导热系数高(10~20W/(m·K)),但无粘接功能,需配合固定结构使用,适合对散热要求极高的场景;导热胶膜柔韧性好,可适配不规则结构,导热系数1~8W/(m·K),安装便捷,适合批量生产。

• 注意事项:高导热胶水通常含有金属填料,需确保其绝缘性能符合要求,避免短路风险。

总结

CMOS芯片胶水的选择需以“场景适配、性能匹配、工艺兼容”为核心,综合考量芯片工况、胶水性能参数、组装工艺等多方面因素。消费电子场景优先选择低温柔性固化、精准点胶的胶水;工业与汽车场景侧重宽温适应、高可靠性的胶水;高散热需求场景则需选用高导热系数的专用胶水。同时,批量应用前的充分验证测试是确保胶水适配性与芯片可靠性的关键环节。通过科学的选择与验证流程,可最大程度保障CMOS芯片的组装质量与使用寿命。汉思新材料可以提供芯片胶水的定制和相关验证测试。

请填写您的需求,我们将尽快联系您