发布时间:2025-12-17 14:38:38 责任编辑:汉思新材料阅读:57

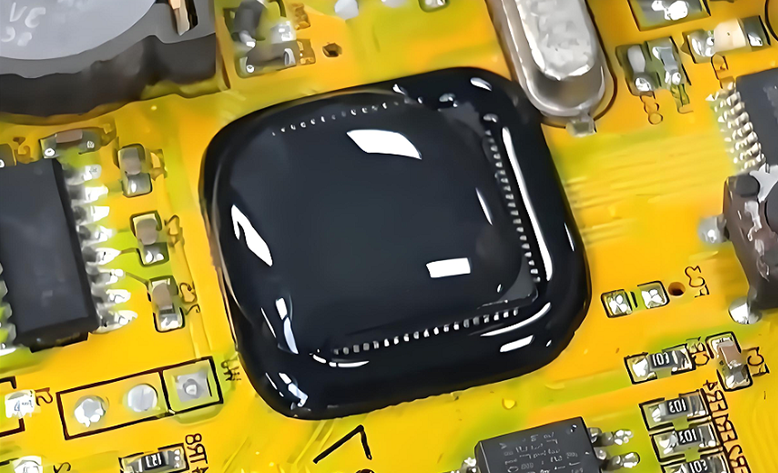

围坝填充胶(Dam & Fill,也称 Dam-and-Fill 或围堰填充)工艺是芯片封装中一种常见的底部填充(Underfill)或局部保护技术,主要用于对芯片、焊点或敏感区域提供机械支撑、热应力缓冲以及环境防护(如防潮、防尘、抗化学腐蚀等)。该工艺特别适用于需要局部加固但又不能整体灌封的场合,比如CSP(Chip Scale Package)、BGA(Ball Grid Array)、Flip Chip(倒装芯片)等先进封装形式。

一、围坝填充胶工艺的基本原理

围坝填充胶工艺分为两个主要步骤:

围坝(Dam):

使用高粘度、快固化的胶水(通常为环氧树脂类)在芯片周围或特定区域涂布一圈“围坝”,形成一道物理屏障。这道围坝的作用是:防止后续填充胶溢出到不需要保护的区域;控制填充胶的流动范围;提供一定的结构支撑。

填充(Fill):

在围坝形成的封闭区域内注入低粘度、流动性好的填充胶(通常是毛细作用型底部填充胶),使其通过毛细作用渗入芯片与基板之间的间隙,包裹焊球/凸点,固化后形成牢固连接。

二、具体应用场景

Flip Chip 封装:

倒装芯片的焊点非常微小且密集,容易因热膨胀系数(CTE)不匹配产生应力开裂。围坝填充可有效缓解热机械应力,提升可靠性。

高可靠性电子产品:

如汽车电子、航空航天、工业控制等领域,对封装可靠性要求极高,围坝填充可增强抗振动、抗冲击能力。

异质集成与2.5D/3D封装:

在多芯片堆叠或硅中介层(Interposer)结构中,围坝填充可用于局部区域加固,避免全局灌封影响散热或信号完整性。

维修与返工:

对已失效的BGA器件进行返修后,可通过围坝填充增强其机械强度和长期可靠性。

三、工艺流程简述

表面清洁与预处理:确保基板和芯片表面无污染,提高胶粘附力。

点胶形成围坝:使用精密点胶设备(如喷射阀、螺杆泵)沿芯片边缘施加围坝胶。

围坝胶初步固化(可选):部分工艺会先进行UV或热预固化,以稳定围坝形状。

注入填充胶:在围坝内注入低粘度填充胶,依靠毛细作用或压力辅助填充间隙。

整体固化:通过热固化或UV+热双重固化方式使胶体完全交联硬化。

检测与返修:通过AOI、X-ray或超声扫描检查填充是否完整、有无气泡或空洞。

四、材料选择要点

围坝胶:高粘度(>10,000 cP)、触变性好、快速定位、低收缩率。

填充胶:低粘度(<500 cP)、良好流动性、低吸湿性、匹配CTE、高玻璃化转变温度(Tg)。

两者需具备良好的兼容性,避免界面分层。

五、优势与挑战

优势:

精准控制胶体分布,节省材料;

提升封装可靠性,延长产品寿命;

适用于复杂布局和高密度互连。

挑战:

工艺窗口窄,对点胶精度要求高;

围坝高度与宽度需优化,否则影响填充效果;

气泡、空洞、胶体溢出等缺陷风险较高;

固化过程中的应力管理需谨慎。

总结

围坝填充胶工艺是一种兼顾可靠性与工艺灵活性的先进封装保护技术,通过“先围后填”的策略,在关键区域实现精准加固与密封。随着先进封装向更小间距、更高集成度发展,该工艺在高端电子制造中的应用将持续扩大。

文章来源:汉思新材料

请填写您的需求,我们将尽快联系您